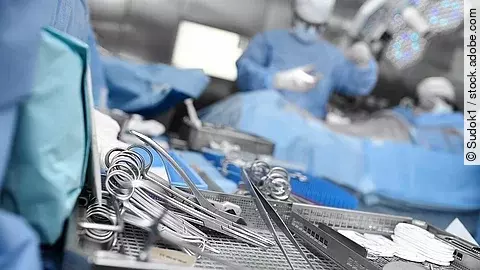

Wo einst die Mahlzeiten für die Patienten zubereitet wurden, werden jetzt Skalpelle, Scheren, Messer, Klemmen und Zangen aufbereitet. In seiner ehemaligen Großküche hat das Universitätsklinikum Tübingen seine neue Aufbereitungseinheit für Medizinprodukte (AEMP) in Betrieb genommen. Die Anlage, laut Klinik die „bundesweit modernste“, ist auf eine Jahresproduktion von 108 000 Sterilisationseinheiten ausgelegt. Die Bau- und Einrichtungskosten liegen zusammen bei rund 23,2 Millionen Euro.

In den neuen Räumen sind 56 Mitarbeitende damit beschäftigt, OP-Besteck zu reinigen, zu kontrollieren und zu packen – rund um die Uhr, jeden Tag im Jahr. Ihr größter Kunde ist der Zentral-OP der Crona Kliniken und der Medizinischen Klinik auf dem Schnarrenberg. Zudem werden dort die Stationen, die Endoskopie, die Augen- sowie die Hals-, Nasen- und Ohrenheilkunde im Ausfallmanagement mit Instrumenten beliefert – und neuerdings außerdem die Operationssäle in den Kliniken auf dem Campus Tal, schreibt die Uniklinik in ihrem Patientenmagazin „Puls“.

Digitale Erfassung an jeder Stelle

Um alle Sets und Siebe der AEMP an jeder Stelle zu jedem Zeitpunkt digital erfassen zu können, nutzt das UKT jetzt eine mobile Anwendung der Chargen-Dokumentationssoftware. Das, so heißt es in dem Bericht, sei „die Grundlage für eine agile und bedarfsgerechte OP-Versorgung mit Sterilgut“. Künftig sollen Sets und Siebe auf ihrem Weg von und in den Zentral-OP lückenlos nachverfolgt werden können.

In der AEMP durchlaufen die Siebe mit den verschmutzten OP-Bestecken, die per Lastwagen oder über die automatische Warentransportanlage ankommen, drei Bereiche. Auf der unreinen Seite zeigen Monitore, woher die Container stammen, und eine Software priorisiert die aufzubereitenden Medizinprodukte. Grundlage dafür ist die OP-Planung, aber auch der Fahrplan der Transportlaster in die Kliniken Tal. Für die Dekontamination sind sechs Reinigungs- und Desinfektionsgeräte, zwei weitere nur für Endoskope und zwei Großraum-Geräte im Einsatz.

Aufbereitung in drei Schritten

Aus den Industriespülmaschinen rollen die riesigen Körbe dann direkt in die reine Zone, wo die Siebe an langen Tischen gepackt werden. Fehlt für ein Instrumenten-Set ein wichtiges Teil, wird es der Uniklinik zufolge komplett digitalisiert und gesteuert durch das Chargendokumentationssystem mit einem neuen Nachlegesystem in Form eines Paternosters zugefügt. Siebe, die noch nicht wieder benötigt werden, parken in Trolleys zwischen. Von dort werden sie an die Packtische geholt und für ihren nächsten Einsatz konfektioniert.

Im dritten Bereich erfolgt schließlich die Sterilisation in drei Großraum-Sterilisatoren – durch Wasserdampf bei einem Druck von drei Bar und 134 Grad Celsius. Hitzeempfindliche Medizinprodukte werden in Gas-Plasmasterilisatoren durch Wasserstoffperoxid sterilisiert.

Derzeit sind noch keine Kommentare vorhanden. Schreiben Sie den ersten Kommentar!

Jetzt einloggen